起重设备自动吊运工作流程已成为自动化生产流程的重要环节,自动化控制起重的研究与应用在我国已到快速发展阶段。本文对自动化控制起重机定位检测的等关健技术作了分析,对自动化控制起重机设计中应考虑大车纠偏,起重机防摇摆控制等应注意的问题做了简要介绍。

关键词:起重机;自动化;定位精度;测距防;摇摆摆

自动化技术在起重机上的应用广泛,特别在欧美、日本等发达国家已20世纪五六十展史1980年我国自主研制的计算机控制自动化立体仓库投人营,2000年我国自主研制的半自动控制垃圾搬运起重机投入运营。我国的集装箱起重机已基本走向标准化、自动化和系列化但受经济和技术的限制,与国际水平相比较,我国的起重机行业的整体自动化应用水平还不高,起重机械制造业的从业人员尤其是技术人员对自动化产品及技术的认识还不高。但在随着我国国民经济和工业技术水平快速发展,工业生产规模不断扩大,生产效率日益提高,劳动力成本的提高,产品生产过程中物料搬运费用所占比例逐渐增加,企业对大型、高速和自动化起重机的需求量也不断增长。起重机工作流程已成为自动化生产流程的重要环节,起重机的自动化程度的要求会越来越高。

起重机吊运的空间实体位置信息(通常为三维坐标方向:X轴、Y轴、Z轴)的自动检测及起重机自动化控制技术水平是起重机定位精度的关键。起重机的静态刚性,即起重机的主梁、支腿等结构在外载荷的作用下将产生弹性变形或振动也会对起重机的定位精度也有直接影响。起重机是采用柔体吊运荷载,由于大、小车的加减速和负载的提升动作以及风、摩擦引起的作用力等会引起负载的来回摆动,起重机的防摇摆也直接影响起重机的定位精度。建筑钢结构厂房的刚性也会直接影响起重机的定位精度,需要设计人员予以考虑。

自动检测、自动数据处理(运算、判断、存储、记忆,恢复)、自动显示、自动控制、自动防摇、自动纠偏、故障诊断和自动保护及维护等技术的水平是自动化控制起重机质量和性能的关键

2起重机定位测距

起重机现使用的定位测距方法主要有编码器测距、条码定位激光测距、超声波测距、编码尺定位基于图像处理技术的检测定位系统等。可依据使用环境,定位精度要求及设备制造成本等因素参考应用。

2.1编码器测距

编码器(encoder)是一种将旋转位移转换成一串数字脉冲信号或数据进行编制、转换为可用以通信、传输和存储的信号形式的设备。

现在编码器的厂家生产的系列比较全,一般都专智能型的,有各种并行接口可以与其他设备通信。起重机上常用的有增量式编码器、单圈值编码器、多圈值编码器,他们应用在起重机的起升、大小运行机构的测距。

旋转增量式编码器以转动时输出脉冲,通过计数设备来知道其位置,当编码器不动或停电时,依靠计数设备的内部记忆来记住位置。这样,当停电后,编码器不能有任何的移动,当来电工作时,编码器输出脉冲过程中,也不能有干扰而丢失脉冲,不然,计数设备记忆的零点就会偏移。所以为提高准确性就需增加参考点,编码器每经过参考点,将参考位置修正进行计数记忆位置。在参考点以前,是不能保证位置的准确性的。为此,就有每次操作先找参考点,开机找零等方法。

型旋转光电编码器,因其每一个位置、抗干扰、无需掉电记忆,已经越来越广泛地应用于各种工业系统中的角度、长度测量和定位控制。这样的编码器是由码盘的机械位置决定的,它不受停电、干扰的影响。编码器由机械位置决定的每个位置的性,它无需记忆,无需找参考点,而且不用一直计数,什么时候需要知道位置,什么时候就去读取它的位置。这样,编码器的抗干扰特性、数据的可靠性大大提高了。多圈式编码器在长度定位方面的优势明显,已经越来越多地应用于工控定位中。

拉线盒式编码器是由机械式拉线盒和增量型或决对型旋转编码器组合而成,用来精确测量直线距离的传感器统。

直线的位移通过拉线盒内转动鼓转化为旋转的运动,然后通过连接在其上的旋转编码器将直线距离测量出来。拉线盒式编码器的分辨率达0.025mm,测量距离可到50m。因桥、门式起重机的起升机构采用柔性体调运荷载,直接采用旋转式编码器检测高度,测量精度难以保证,采用拉线盒式编码器就能大为提高测量精度,但因拉线盒式编码器需拉线在张紧状态下使用,这就对使用场合受一定的限制。

目前值编码器的价格大约是增量型编码器的4倍以上,国内市场上70%的应用是价格相对经济的增量型编码器。

2.2激光测距

激光测距是利用激光对目标的距离进行准确测定。激光测距在工作时向目标射出一束很细的激光,由光电元件接收目标反射的激光束,计时器测定激光束从发射到接收的时间,计算出从观测者到目标的距离。

激光测距是光波测距中的一种方式,为非接触测量,在保证1mm重复精度的情况下测距范围可从30m到300m。

该技术应用于桥式起重机大、小车上具有如下特点:所得到的数据为精确的位置信号,可以实时确定大、小车的位置。易于实时监控,采用认址方式,可靠性更高。所得到的是高频数字信号,精度高,且和上位机通信方便。将获得的距离信息进行简单转换,得到起重机小车当前运行的准确速度,便于调速和精确定位。

但该技术在智能起重机上的应用需注意以下事项;一般激光测距仪不具防水功能,所以大都使用在室内;起重机运行中,大小车运行机构会产生偏斜或震动,激光反射距离会发生变化,测量精度会产生影响,这就需要对起重机的大小车偏斜进行控制;激光器是强度很高的光源辐射器件,所以激光对人体,特别是人眼有严重伤害,使用时需注意安全。

2.3条码定位和激光测距

条码定位系统(BPS)主要部件是条码带和读取头,大测距范围可达10000m。该系统将条码读取头安装在行走的起重机大、小车上,条码带全程安装在大、小车行走轨道侧,由于条码定位系统合了激光测距与旋转编码器的优点,当大、小车在轨道上行走时,安装在大车上的条码读取头实时扫描当前的条码,通过读取行进路线上的条码确定准确方位

,然后经内置的解码器输出起重机大、小车当前的位置信息,可以有效地实现认址。

编码器由于受机械结构和易产生积累误差的限制,也不能完全满足高精度、高准确性的定位要求。条形码定位系统很好地解决了上述问题。基于条形码定位系统自身的特点近年来该技术已广泛应用在自动化立体仓库中堆垛机的水平和垂直方向定位。

2.4GPS(全球定位系统)在起重机上的应用

GPS(全球定位系统)现主要用于集装箱轮胎龙门起重机上,集装箱轮胎龙门起重机因其没有固定轨道,无法用传统的编码器来检测其相对于堆场的位置,从而使码头管理软件无法得知当前集装箱的堆放位置,因而不利于实现箱位自动管理。将GPS(全球定位系统)技术的应用解决了以上难题。

整个系统配备一个GPS基准站,包括一个GPS双频接收器和一个调制无线发射电台,用于提供基准位置信号给起重机上的GPS移动站,起重机上配置一个GPS移动站硬件包括两个GPS接收器和一个公共无线接收电台,用于检测当前起重机所处位置并接收基准站差分信号,从而获得厘米级的检测精度。位置信号将在主机运算后送至机上PLC,进一步进行箱位管理和自动纠偏等处理。

GPS在起重机上应用的定位精度已达到小于1.5cm。应用中需注意到两个因素的影响:堆场周围不能有阻挡视线的建筑物,如高楼和大山等,否则会影响GPS能够接收的卫星数量;二是无线电信号,GPS的差分电台有较固定的频率,不能受到频繁干扰,否则GPS需要取样重新计算,故在配置GPS时应对周围无线电频率进行研究考察。

2.5基于图像处理技术的检测系统

目前基于图像处理技术的目标位置定位系统现主要用于集装箱的装卸定位系统中。系统包括摄像头、图像采集卡、电脑和显示板等。摄像头安装在小车下部或运输车辆车道旁,通过摄像机实时拍摄集装箱与运输车的位置图像,运用图像处理技术进行图像预处理,滤波处理等将图像信息转化成数字信号,已获取集装箱位置和姿态信息,检测精度可达到士50mm。但该检测方法在太阳强烈照射下,目标边缘的反光较大,模糊了目标边缘的特征,检测精度会受到影响。另外在夜晚灯光的情况下性能也较差。

国内外厂家在集装箱起重机的集装箱位置检测方法及装置、集装箱着地控制方法等技术进行了长期深人研究,并已运用于实际,这对为我们其他用途起重机自动化设计提供了参考。

3起重机静态刚性对定位精度的影响

起重机设计中结构刚性的计算非常重要。起重机弹性结构在外载荷的作用下将产生弹性变形或振动,过大变形和振动将影响机械的正常工作。起重机定位精度、静态刚性、控制系统完善程度的相关性需充分考虑。

4起升机构防摇控制

起重机在运输过程中,由于大车、小车的加(减)速和调运荷载的提升动作,以及风、摩擦引起的扰动等会引起集装箱在大车和小车两个运行方向不同程度的摇摆,这样既降低了系统的工作效率,对起重机的自动化控制产生很大影响,防摇摆技术的研究就极为重要,也成为起重机作为现

代物流装备所必需的子系统之一。

集装箱门式起重机伸缩式刚性导杆防摇装置,固定节刚性固定于小车的上,下表定节内的伸缩节也无水平方向的摆动余量,由于内套于固定节的多节伸缩节,工作时可根据需要向小车下方伸出较大长度,其可适用于起升高度较大的集装箱门式起重机的提升防摇,并且起吊工作可靠、平稳,对位准确快速,作业效率高。

集装箱起重机的模糊防摇控制:利用模糊控制防摇的主要原理是模仿司机的操作经验,开始用中等驱动力驱动小车运行,根据集装箱的摇摆程度调节小车驱动力的大小,使集装箱重物的位置略落后于小车;当集装箱接近目标时,减少驱动力,使集装箱稍前于车头;当集装箱离目的地很近时,增大驱动力,使集装箱正好悬于目标位置上,且当不摇摆时,电机停车。

基于倒三角形悬挂固有防摇机理的八绳双向防摇系统已普遍应用于集装箱起重机,在其他用途的起重机上也有应用实例。

5水平轮组应用

起重机的大、小车车轮轮缘应与轨道保持一定的闻隙,一般规定大车车轮踏面比轨道顶面宽30~40mm。小车车轮轮缘比轨道道顶面宽20~30mm。起重机大、小车运行中车轮会有横向滑动产生。车轮在轨道面上的滑动就会对起重机的定位精度产生影响。简单的办法是在起重机的大、小车运行机构的一侧上设置两个水平车轮组,每个水平轮与轨道侧面的间隙通过水平轮的偏心轴调整,以达到起重机定位精度要求。但采用水平轮组需考虑水平侧向力对起重机结构和厂房结构的影响。

6大车纠偏控制

桥、门式起重机由于其跨度大、水平刚度低,传动视构的制造安装精度的影响,特别是运行频繁的起重机,其传动机构的积累误差更大,导致桥、门式起重机都有不同程度的大车跑偏或啃轨现象。这极大地威胁着起重机的安全运行,对起重机的定位精度也产生很大影响,这就需要对大车运行自动检测纠偏。大车纠偏控制技术主要在检测两侧结构的偏斜量,当偏斜量超到定位精度要求时,通过PLC控制两侧车轮转速来解决大车纠偏问题。

7大车高速运行状态下的输配电问题

轨道吊的大车运行速度通常较高,高速运行对整机的输配电系统提出了较高要求。轨道吊采用电缆卷筒供电,高速运行时大车与电缆卷筒须有较好的同步性。传统的磁滞式电缆卷筒不能满足这一要求,因此需采用由专门PLC控制的电缆卷筒。

8结束语

自动化控制起重机应用前景将非常广阔,其关键技术的研究与应用在我国已到快速发展阶段。设计人员在起重机的设计中应充分考虑使用场合对定位精度的要求,选用性价比合理的自动化控制技术,增加市场的竞争力。随着高新技术产品的不断发展,将加速自动化控制起重机向计算机、微电子、自动控制、通讯等领域的纵深发展,终达到和于国外水平。

------------豪钢起重机械(上海)有限公司韩亚军

服务热线:400-920-0271

服务热线:400-920-0271

BZ型柱式手动旋臂起重机

BZ型柱式手动旋臂起重机 LXSS型伸缩梁悬挂起重机

LXSS型伸缩梁悬挂起重机 LDH型电动单梁悬挂起重机

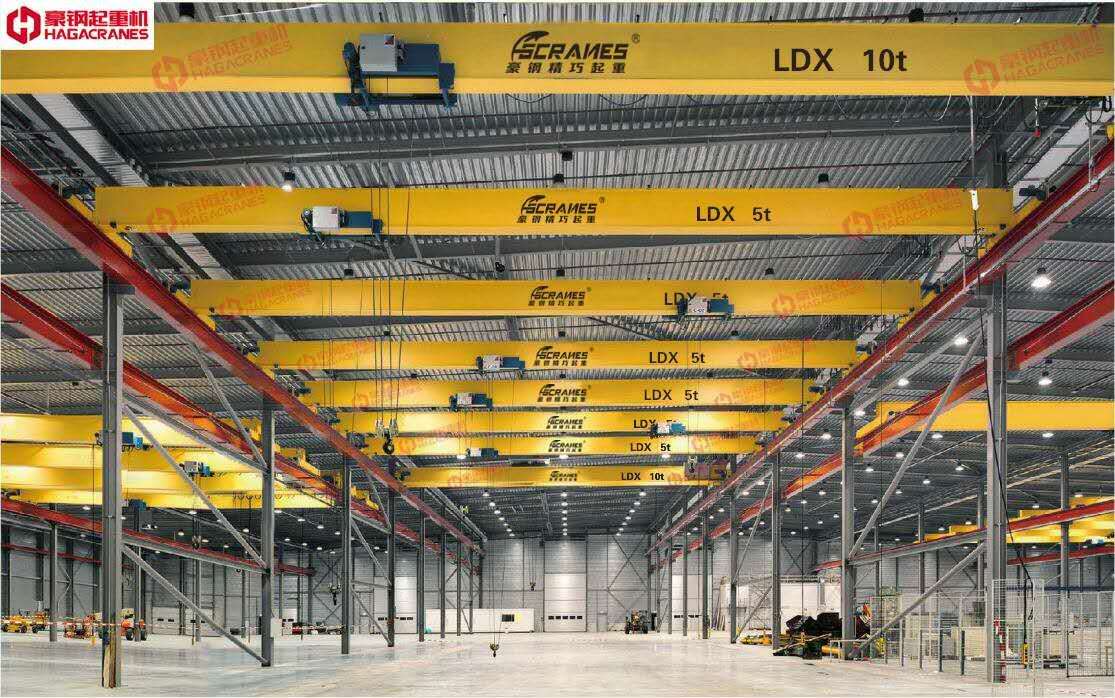

LDH型电动单梁悬挂起重机 LDX型单梁桥式起重机3T

LDX型单梁桥式起重机3T